Tuuliturbiinin siipimateriaalin eroosio sääolosuhteiden vaikutuksesta on ongelma, joka koskee koko tuulienergiasektoria. VTT:n antiAGE-projektissa materiaaliongelmaan löydettiin tekoälyn ja 3D-tulostuksen avulla toimiva ratkaisu.

Tuuliturbiinin siipimateriaalin kuluminen on yllättävän kallis ongelma, johon ei aikaisemmin ole löydetty ratkaisua.

– Siipimateriaali kuluu muun muassa sateen, rakeiden ja hiekkapölyn vaikutuksesta, mikä vähentää merkittävästi tuuliturbiinien elinikää. Turbiinien nopeampi uusiminen tulee kalliiksi: jopa 2-4 % kaikesta tuulella tuotetun sähkön arvosta menetetään tämän ongelman seurauksena, kertoo johtava tutkija Anssi Laukkanen VTT:ltä.

– Kyseessä on tämän teollisuusalan klassinen ongelma, joka maksaa miljardeja euroja ja tuo ylimääräisiä kustannuksia kaikkeen tuulella tuotettuun sähköön. Kun tuuliturbiinien kokoa kasvatetaan ja tuulivoimaloita sijoitetaan merelle yhä vaativampiin olosuhteisiin, ongelman merkitys lisääntyy entisestään.

Tekoäly löytää optimaalisen ratkaisun

VTT:n antiAGE-projektissa materiaaliongelma mallinnettiin ja sitä lähdettiin ratkaisemaan virtuaalisesti. Kyseessä on ensimmäinen kerta, kun tekoälyä hyödynnettiin materiaaliratkaisun kehittämiseen tässä mittakaavassa.

Tuuliturbiinin siipimateriaalille voidaan periaatteessa löytää rajattomasti erilaisia, samoista materiaalien rakenneosista koostuvia ja toisistaan vähäisesti poikkeavia variaatioita. Näistä vaihtoehdoista olisi löydettävä se, joka soveltuu parhaiten juuri tähän käyttökohteeseen ja täyttää sen toiminnalliset vaatimukset.

– Ihmisten hahmotuskyky ei riitä näkemään kaikkia materiaaliratkaisun optimointiin liittyviä ulottuvuuksia. Tekoäly sen sijaan kykenee purkamaan hyvin monimutkaisia syy-seuraussuhteita, simuloimaan ratkaisuja sekä löytämään äärettömistä vaihtoehdoista sen, joka toimii vaatimuksiin nähden parhaiten, toteaa Laukkanen.

3D-tulostus tuo joustavuutta valmistukseen

Tekoälyn avulla voitaisiin periaatteessa löytää räätälöity ja käyttötarkoituksen mukaisesti optimoitu materiaaliratkaisu minkä tahansa yksittäisen tuotteen jokaiselle komponentille. Perinteisillä valmistustekniikoilla näin pitkälle räätälöityjen materiaalien valmistaminen olisi kuitenkin vaikeaa.

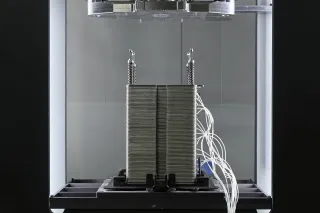

– 3D-tulostus eli additive manufacturing tarjoaa mahdollisuuden tuottaa juuri haluttua materiaalia missä muodossa tahansa ilman, että kustannukset karkaavat käsistä. Näin sovellettuna 3D-tulostus tekee juuri sitä, mitä sen olisi tarkoituskin tehdä.

Ensi vuonna yhteistyöhön tuuliturbiinivalmistajan kanssa

AntiAGE-projektin tulokset ylittivät odotukset. Virtuaalista testausta ja koneoppimista hyödyntävän suunnitteluprosessin kautta onnistuttiin alle vuodessa kehittämään hyvin hankalaan materiaaliongelmaan optimoitu ratkaisu: erittäin kestävä materiaali, joka kovettuu mekaanisen rasituksen vaikutuksesta.

– Tuuliturbiinien valmistajat kiinnostuivat ratkaisustamme heti, kun kerroimme siitä julkisuuteen. Nyt neuvottelemme yksityiskohdista kaupallisten toimijoiden kanssa, kertoo Laukkanen.

Projektille haetaan myös jatkorahoitusta, sillä tarkasti optimoiduille materiaaliratkaisuille on runsaasti käyttökohteita myös muilla teollisuuden aloilla. Mitä monimutkaisempi tuote on kyseessä, sitä kalliimmaksi käyttötarkoitukseen soveltuvien materiaalien kehittäminen tulee ja sitä vaikeampi hyvin suoriutuvia materiaaliratkaisuja on yleensäkin edes löytää. Tekoälyn avulla voidaan tehokkaasti hyökätä tällaisten ongelmien kimppuun.